La Gestión de la Integridad de Activos (AIM) es un dominio fundamental para las industrias de procesos a gran escala. Esta se refiere a la disciplina industrial que busca maximizar la eficiencia y confiabilidad de una planta de producción, incluyendo múltiples metodologías, sistemas y profesionales de distintas áreas. Este blog explora cómo los líderes de la industria abordan AIM, proponiendo una estructura paso a paso para implementar un programa sólido. No obstante, antes de comprender el estado actual de AIM, se cuestiona: ¿Cómo este dominio evolucionó hasta convertirse en un área tan compleja y específica?

¿Qué es la Gestión de la Integridad de Activos?

La Gestión de la Integridad de Activos (AIM) trata del enfoque sistemático que garantiza la seguridad, confiabilidad y eficiencia de los activos industriales a lo largo de su ciclo de vida. Esta disciplina integra políticas, procedimientos y tecnologías para prevenir fallos, reducir riesgos y cumplir con los estándares regulatorios y operativos. De esta manera, AIM mejora el rendimiento operativo, prolonga la vida útil de los activos y también protege a sus encargados mediante la planificación proactiva, el monitoreo en tiempo real y la toma de decisiones basada en datos.

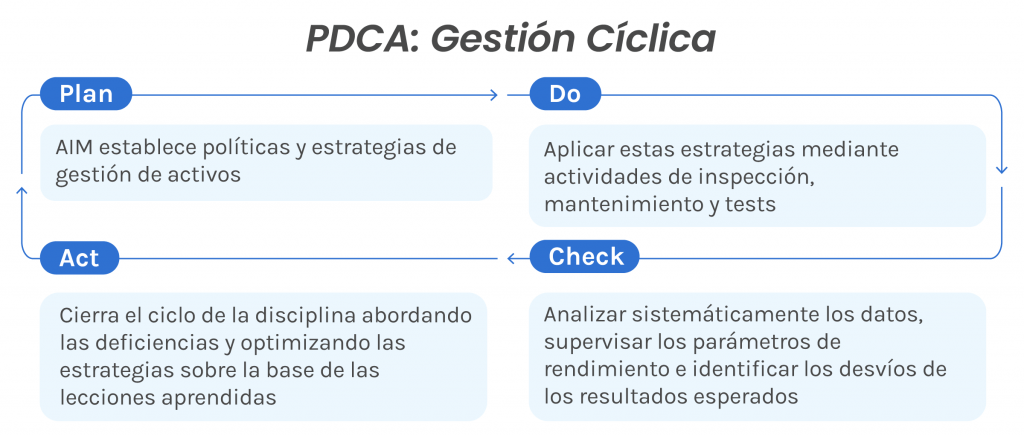

Con el transcurrir del tiempo, el concepto de AIM ha evolucionado, ganando un nuevo significado en esta era interconectada. Actualmente, al igual que en sus orígenes históricos, AIM representa un campo multidisciplinario moldeado por la necesidad de adaptabilidad situacional. Es así que también prosperaron sus principios, reflejando ámbitos como el ciclo PDCA, enfatizando su naturaleza cíclica mediante la mejora continua para optimizar la seguridad y eficiencia en las operaciones industriales.

Plan-Do-Check-Act (PDCA): Los Fundamentos de la Gestión cíclica

El ciclo Plan-Do-Check-Act (PDCA) es un marco fundamental para la mejora continua, ampliamente aplicado en diversos negocios para optimizar procesos y acelerar mejores resultados. El ciclo empieza con la planificación, donde se definen objetivos y estrategias, seguido de la implementación en la fase “Do”. La fase “Check” evalúa los resultados e identifica áreas de mejora, lo que lleva a la fase “Act”, donde se realizan ajustes para perfeccionar el proceso.

En este sentido, la Gestión de la Integridad de Activos (AIM) moderna se alinea estrechamente con los principios del ciclo PDCA, destacando la mejora continua como su pilar fundamental. En la fase “Plan”, AIM planea políticas y estrategias de gestión de activos al definir objetivos basados en registros previos como evaluaciones de riesgos, datos de paradas y mantenimiento, informes de inspección y documentos de integridad, ayudando a su estructuración acordes entre la seguridad y los objetivos operativos.

La fase de ejecución, o “Do”, corresponde a la implementación de estas estrategias mediante inspecciones, mantenimiento y actividades de test. El objetivo es traducir los planes en acciones medibles que garanticen el cumplimiento de los estándares de seguridad y los indicadores operativos. Algunos ejemplos de actividades en esta fase incluyen reparaciones temporales, pruebas no destructivas y planes de recubrimiento.

En seguida, la fase “Check” en AIM evalúa los resultados de estas intervenciones mediante el análisis sistemático de datos, el monitoreo de indicadores clave de desempeño (KPIs) y la identificación de desvíos de los resultados esperados. En esta etapa, se utilizan KPIs como el avance de la corrosión, el ranking de riesgo según severidad y criticidad, y la degradación de superficies para medir la efectividad de las estrategias implementadas. Se tiene entonces que, la retroalimentación resulta crucial para la mejora de eficiencia, reducir riesgos y garantizar el cumplimiento normativo.

Finalmente, la fase “Act” cierra el ciclo al abordar brechas y refinar estrategias, con base en las lecciones aprendidas. Esto implica actualizar políticas de gestión de activos, revisar calendarios de mantenimiento e incorporar nuevas tecnologías o metodologías para mejorar el desempeño futuro. La alineación de AIM con el ciclo PDCA es clave para lograr la certificación ISO 55000, el estándar internacional para sistemas de gestión de activos.

ISO 55000

El estándar ISO 55000 encarna el enfoque sistemático, basado en riesgos y mejora continua que define el ciclo PDCA, exigiendo que las industrias establezcan políticas claras, implementen planes de gestión sólidos y monitoreen continuamente sus procesos. Además, ISO 55000 proporciona una base sólida para la toma de decisiones fundamentada en evidencia, considerando aspectos técnicos, financieros y operativos.

Paso a paso en la Gestión de la Integridad de Activos

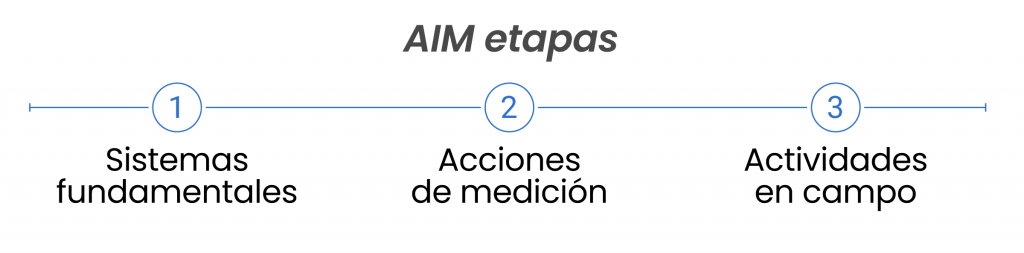

Establecer un programa efectivo de Gestión de la Integridad de Activos (AIM) requiere una orientación estructurada y metódica. El siguiente paso a paso explora los componentes centrales de AIM y sus interconexiones:

Fase 1: Sistemas fundamentales

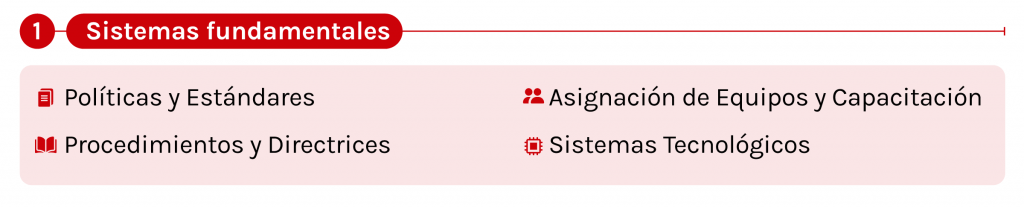

Los sistemas fundamentales constituyen la base de un programa AIM, permitiendo que la estructura y los recursos necesarios para la implementación del programa. Esta fase implica el desarrollo y alineación de elementos clave como:

- Políticas y Estándares: El establecimiento de políticas y estándares para la gestión de activos garantiza que principios consistentes guíen todas las acciones. Las industrias suelen cumplir con políticas y estándares existentes, ya que son requeridos por instituciones regulatorias, asegurando la conformidad con los referentes de seguridad y operación del sector;

- Procedimientos y Directrices: Definir procedimientos claros para operaciones, inspecciones y actividades de mantenimiento crea un enfoque estandarizado que minimiza errores y variabilidad;

- Asignación de Equipos y Capacitación: La asignación adecuada de equipos con experiencia especializada en diversas áreas es crucial para la implementación de estrategias AIM. Además, programas de capacitación robustos dotan a los profesionales con el conocimiento y las habilidades necesarias para desempeñar sus funciones de manera efectiva;

- Sistemas Tecnológicos: La implementación de herramientas digitales, como software de gestión de activos, sistemas de recopilación de datos y análisis predictivo, mejora la visibilidad y el control sobre el proceso AIM.

Fase 2: Acciones de Medición

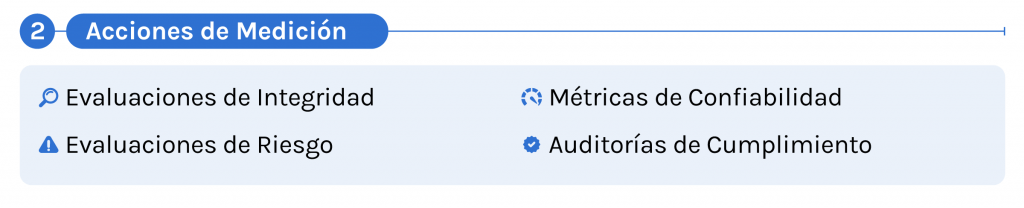

Las acciones de medición son los pasos analíticos y diagnósticos que evalúan el estado actual de los activos y predicen posibles riesgos. Estas acciones proporcionan la información basada en datos, misma que resulta necesaria para la toma de decisiones y la priorización de actividades.

- Evaluaciones de Integridad: Las evaluaciones regulares de la integridad estructural y mecánica ayudan a identificar desgaste, corrosión o daños que puedan comprometer la seguridad y funcionalidad;

- Evaluaciones de Riesgo: El análisis detallado de riesgos, como el Análisis de Modos y Efectos de Falla (FMEA) o el Análisis de Riesgo Preliminar (PRA), permite identificar amenazas potenciales y clasificarlas según su gravedad y criticidad;

- Métricas de Confiabilidad: El monitoreo de indicadores clave de rendimiento (KPIs) como el Tiempo Medio Entre Fallos (MTBF) y el Tiempo Medio de Reparación (MTTR) genera información sobre la confiabilidad de los activos y la eficiencia del mantenimiento;

- Auditorías de Cumplimiento: Asegurar el cumplimiento de estándares industriales, requisitos regulatorios y la norma ISO 55000 protegen a las organizaciones de riesgos legales y operacionales.

Fase 3: Actividades en Campo

Las actividades en campo son las acciones prácticas que traducen las estrategias AIM en resultados tangibles. Estas actividades son esenciales para mantener y restaurar la integridad de los activos en ambientes industriales.

- Programas de Inspección: Las inspecciones rutinarias mediante técnicas de ensayos no destructivos (NDT) como inspecciones visuales, ultrasonidos, radiografía o termografía detectan fallas y degradación durante las operaciones;

- Actividades de Mantenimiento: Tanto el mantenimiento preventivo como el correctivo se realizan para abordar el desgaste o reparar fallos inesperados. El mantenimiento predictivo, impulsado por datos en tiempo real, optimiza la eficiencia al anticiparse a posibles problemas;

- Procedimientos de Prueba: Pruebas funcionales y de rendimiento verifican que los equipos cumplan con los estándares operativos y de seguridad;

- Reparaciones Temporales: En casos donde se requieren arreglos inmediatos, las medidas temporales garantizan la continuidad operativa hasta la implementación de soluciones definitivas;

- Protección contra la Corrosión: La aplicación de recubrimientos protectores y la gestión de sistemas de protección catódica previenen la degradación de los materiales y prolongan la vida útil de los activos.

Desafíos en la implementación de un programa AIM

Implementar un programa efectivo de Gestión de la Integridad de Activos presenta varios desafíos, principalmente debido a la necesidad de equilibrar el rendimiento, el riesgo y los costos. Este equilibrio es esencial para optimizar la inversión, el tiempo y la asignación de recursos, asegurando la longevidad de los activos industriales. Sin embargo, las complejidades de los procesos, la infraestructura envejecida y la evolución de los requisitos regulatorios a menudo interrumpen este equilibrio.

Limitaciones de los métodos tradicionales de inspección

Las inspecciones visuales desempeñan un papel fundamental en la identificación de desgaste, grietas, corrosión o anomalías que podrían provocar fallas en los activos y accidentes operativos. Todavía, los métodos tradicionales dependen de inspecciones en campo, careciendo de eficiencia y precisión para el monitoreo adecuado. Esto intensifica la rotación del ciclo de inspección y mantenimiento, aumentando el riesgo de fallas no detectadas y posibles interrupciones costosas en las operaciones. Además, diferentes anomalías pueden parecer similares a simple vista, lo que requiere una clasificación adecuada según su comportamiento y características, complicando aún más el proceso de informe de anomalías.

Integración de fuentes de datos dispares

Otro desafío importante es la integración de diversas fuentes de datos. Las instalaciones industriales dependen de múltiples sistemas para la recopilación y almacenamiento de datos. Generalmente, estos datos son no estructurados, sin procesar y presentados en diversas formas, como hojas de cálculo, informes, sistemas locales o plataformas en la nube. Sin una integración efectiva, la información crítica permanece fragmentada, retrasando la toma de decisiones y reduciendo la eficiencia operativa. Según el Journal of Petroleum Technology, el 80% del tiempo de los empleados en la industria offshore se dedica a buscar datos no estructurados para respaldar sus decisiones.

Conclusión

La Gestión de la Integridad de Activos (AIM) es un marco vital para garantizar la seguridad, confiabilidad y eficiencia en las industrias de procesos a gran escala. Al integrar sistemas fundamentales sólidos, aprovechar métodos de medición precisos y ejecutar actividades de campo dirigidas, las organizaciones pueden abordar proactivamente los desafíos operativos y cumplir con los estándares regulatorios y de desempeño. El enfoque sistemático de AIM fomenta la adaptabilidad y la mejora continua, permitiendo a las industrias proteger sus activos, optimizar procesos y alinearse con las crecientes demandas de sostenibilidad y avance tecnológico.