Los FPSO (Floating Production, Storage, and Offloading units, por sus siglas en inglés) se encuentran en la intersección entre la ingeniería extrema y la estrategia económica a largo plazo. Su presencia en aguas marítimas profundas viabiliza la extracción de gas y petróleo en lugares donde la infraestructura fija sería inviable.

En estos activos industriales, cada componente de la embarcación está continuamente expuesto a condiciones severas de las profundidades del mar, fatiga estructural, cargas variables y esfuerzos mecánicos. Sumado a ello, la corrosión ataca lentamente los cascos, risers y equipos de topside. Los movimientos repetitivos de las olas y las tensiones de amarre generan fatiga en las soldaduras y estructuras críticas. Con el tiempo, estas fuerzas se acumulan.

Aún así, la mayoría de las operaciones industriales tratan la integridad como una preocupación secundaria, en vez de lo que realmente es: un ciclo continuo y de alto riesgo que determina si una exploración costa afuera será sostenible a largo plazo. Por esa razón, ¿qué define exactamente un FPSO? ¿Y por qué su diseño convierte la integridad en un desafío tan crítico?

¿Qué define un FPSO?

Un FPSO es esencialmente una planta industrial offshore móvil. Según el artículo “An Introduction To Floating Production Storage and Offloading (FPSO) Vessels”, estos buques, originalmente adaptados de petroleros en la década de 1970, fueron creados para atender la creciente necesidad de extracción de petróleo en ubicaciones remotas donde los oleoductos resultaban inviables o antieconómicos. Además de extraer hidrocarburos, permiten producir, almacenar y transferir crudo directamente en el mar.

A diferencia de las plataformas fijas, los FPSO flotan, y esa movilidad es parte de su valor. Esta capacidad les permite operar en aguas profundas, reubicarse cuando es necesario y mantener operaciones extendidas en campos marginales. En otras palabras, habilitan la explotación de reservas que de otro modo permanecerían inaccesibles.

En este contexto, un FPSO típicamente incluye:

- Casco: proporciona flotabilidad y almacenamiento.

- Cubierta principal: actúa como plataforma estructural de soporte para los módulos topside, equipos y pasarelas, y desempeña un papel esencial en la distribución de cargas.

- Sistema de amarre y torreta: permite el posicionamiento y la orientación del barco (weathervaning).

- Módulos topside: contienen equipos de procesamiento, donde las vibraciones, los ciclos térmicos y las cargas mecánicas afectan la integridad.

- Sistema de venteo o flare: gestiona el exceso de hidrocarburos de forma segura.

- Alojamientos: proporcionan soporte a la tripulación.

Cada uno de estos componentes es esencial, pero también representa un punto potencial de falla. En el océano, donde el estrés es constante y las condiciones son severas, incluso una degradación menor puede desencadenar consecuencias importantes.

Diferentes tipos de FPSO

No todos los FPSO se construyen igual. Según el artículo “FPSO Structural Integrity” de TWI Global, la selección del tipo de unidad adecuada debe considerar la profundidad del agua, las condiciones ambientales, la vida útil estimada del campo y la forma más eficiente de exportar los hidrocarburos producidos. Dependiendo de su construcción o adaptación, los FPSO se dividen en tres categorías principales: diseñados a propósito (purpose-built), convertidos de petroleros y nuevas construcciones convertidas a mitad del proceso.

1. FPSO diseñados a propósito

Estas unidades son diseñadas desde un principio para funcionar como FPSO, con cascos y topsides específicamente concebidos para producción offshore. Esta categoría incorpora estructuras resistentes a la fatiga, doble casco completo (interno y externo) y características optimizadas para soportar cargas repetitivas, amarre por torreta y operación en condiciones climáticas extremas.

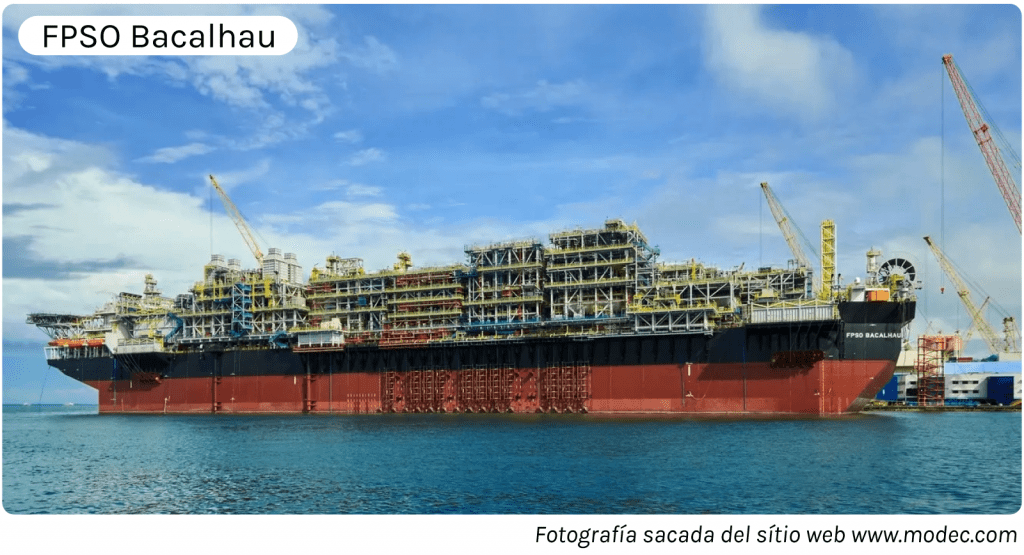

Un ejemplo representativo es el FPSO Bacalhau, diseñado desde la quilla para producción en el campo ultraprofundo Bacalhau, en Brasil. Con doble casco, elementos estructurales resistentes a la fatiga e integración optimizada de la torreta, representa la última generación de diseños dedicados.

2. Petroleros convertidos

Este es el tipo más común de FPSO en operación actualmente. En este caso, un petrolero convencional, normalmente cercano al final de su vida útil comercial, se adapta para servir como FPSO. Aunque esta alternativa es más rápida y económica, presenta desafíos específicos: los cascos y soldaduras no fueron diseñados originalmente para permanecer fondeados permanentemente ni para soportar cargas repetitivas, por lo que el control de fatiga y fracturas se vuelve crítico.

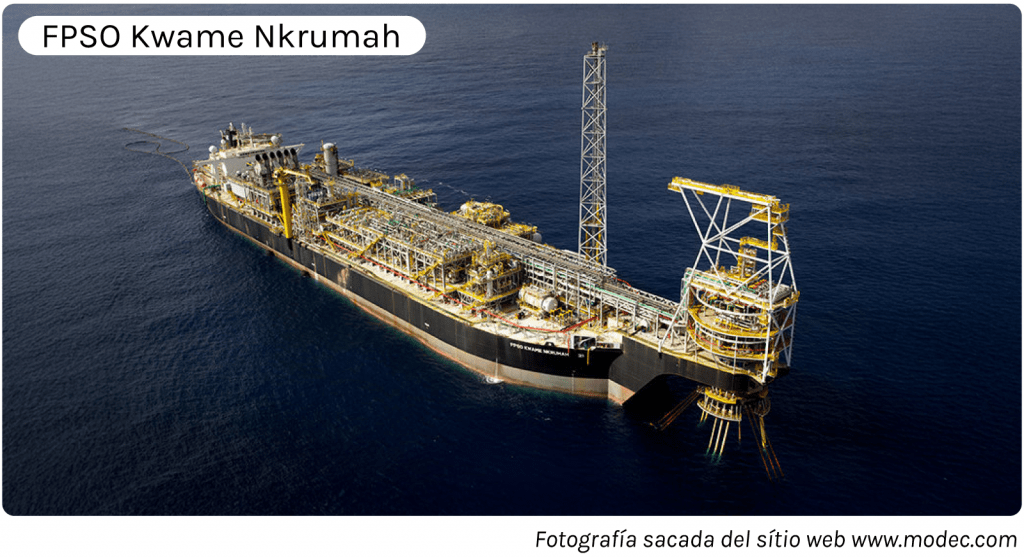

El FPSO Kwame Nkrumah (anteriormente el VLCC Tohdoh) es un ejemplo clásico de conversión. Construido en 1991 y convertido por MODEC en Singapur, fue modificado por el grupo Saacke y desplegado en el campo Jubilee, en Ghana, en 2010.

3. Nuevas construcciones convertidas a mitad del proceso

En este caso, las embarcaciones comienzan su ciclo como petroleros comerciales, pero son reclasificadas y rediseñadas parcialmente durante la construcción para operar como FPSO. Estos buques representan un punto intermedio entre los diseños dedicados y las conversiones post-construcción, equilibrando personalización y rapidez de entrega.

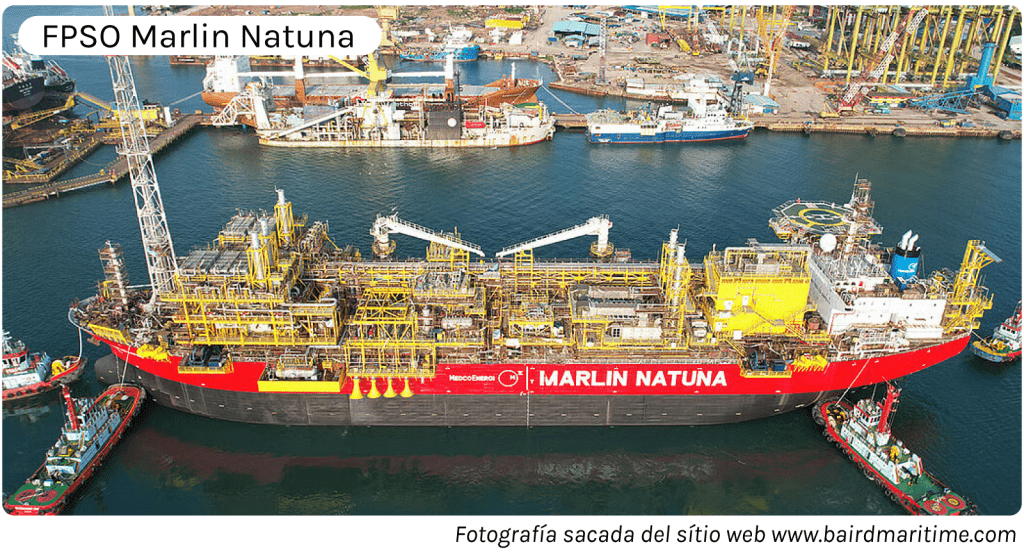

Un ejemplo es el FPSO Marlin Natuna de Indonesia, convertido en Batam. Aunque no fue diseñado desde la quilla, la interceptación a mitad de construcción permitió realizar modificaciones estructurales y de integración del topside alineadas con las necesidades del campo.

Por qué la integridad del FPSO es tan importante

Los FPSO suelen operar en campos offshore de difícil acceso, donde construir infraestructura fija sería técnicamente o económicamente inviable. Estas unidades normalmente funcionan de manera continua entre 15 y 25 años sin ingresar a dique seco. De esta forma, la integridad no se trata del rendimiento a corto plazo, sino de garantizar la producción a largo plazo de activos de alta inversión.

1. Prolongar la viabilidad del campo mediante desempeño confiable

En muchos campos de petróleo offshore, el FPSO es lo que hace posible la explotación del yacimiento. La disponibilidad operativa no solo afecta la productividad, sino la supervivencia económica del proyecto. Además, la fatiga estructural, la corrosión y la degradación de equipos pueden erosionar el rendimiento con el tiempo. Una gestión efectiva de la integridad asegura operaciones seguras y eficientes por décadas, extendiendo la vida económica del campo.

Este desafío se intensifica en campos maduros, es decir, yacimientos que ya han producido más del 50% de sus reservas probadas o llevan más de 25 años en operación, de acuerdo con Parshall (2012). En muchos de estos campos, el FPSO es la única infraestructura capaz de mantener la producción viable. Allí, incluso pequeñas fallas de integridad pueden detener la operación o dañar permanentemente la embarcación.

2. Gestionar el riesgo operativo en entornos aislados

Un FPSO opera lejos de la costa, sin acceso inmediato a repuestos ni asistencia externa. Cuando algo falla, no hay margen para errores. Esa distancia amplifica el riesgo y convierte la integridad en un factor no negociable.

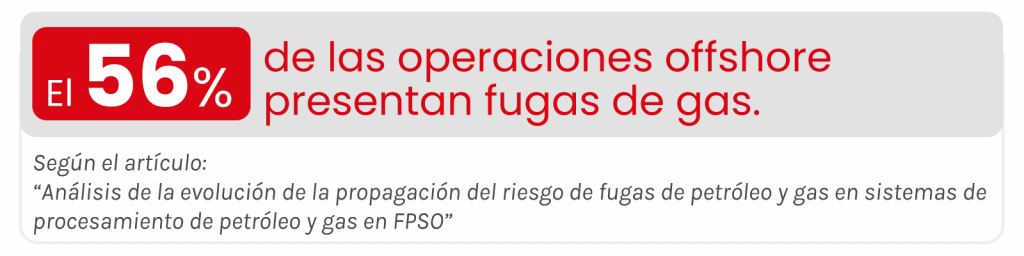

Según el estudio “Risk Propagation Evolution Analysis of Oil and Gas Leakage in FPSO Oil and Gas Processing System”, el 56% de las operaciones offshore involucran fugas de gas. Dado que los FPSO manejan grandes volúmenes de hidrocarburos a presión, cualquier falla en los sistemas de contención o venteo puede escalar rápidamente a un evento de alta consecuencia, especialmente en entornos remotos donde las condiciones climáticas dificultan la respuesta.

3. Evitar fallas costosas e intervenciones de emergencia

Incluso con procedimientos consolidados de mantenimiento, los FPSO siguen siendo vulnerables si las tareas de integridad no se planifican y ejecutan con precisión. La falta de alineación en cronogramas de parada entre diferentes equipos o la subestimación del alcance puede generar pérdidas significativas.

En un caso real, una operación de FPSO enfrentó una extensión no planificada de cinco días en una parada programada debido a descoordinación logística. El impacto total fue:

- USD 2,5 millones en penalizaciones por inactividad contractual.

- USD 3,5 millones en costos adicionales de buque de alojamiento (UMS).

- USD 30 millones en producción diferida de petróleo.

- Pérdida total: USD 36 millones.

Estas cifras ponen de relieve una verdad fundamental: los fallos en alta mar rara vez se deben a un único evento catastrófico. Más a menudo, se deben a alcances subestimados, entraves en la planificación y el efecto acumulativo de tareas, como el mantenimiento del revestimiento o las inspecciones visuales. Por eso, la integridad de las FPSO no puede dejarse en manos de ciclos de mantenimiento reactivos o sistemas de planificación obsoletos, sino que exige un enfoque estructurado y continuo que anticipe los riesgos, alinee los recursos y garantice que cada parada cumpla con el alcance previsto.

Cómo la industria tradicionalmente gestiona la integridad de los FPSO

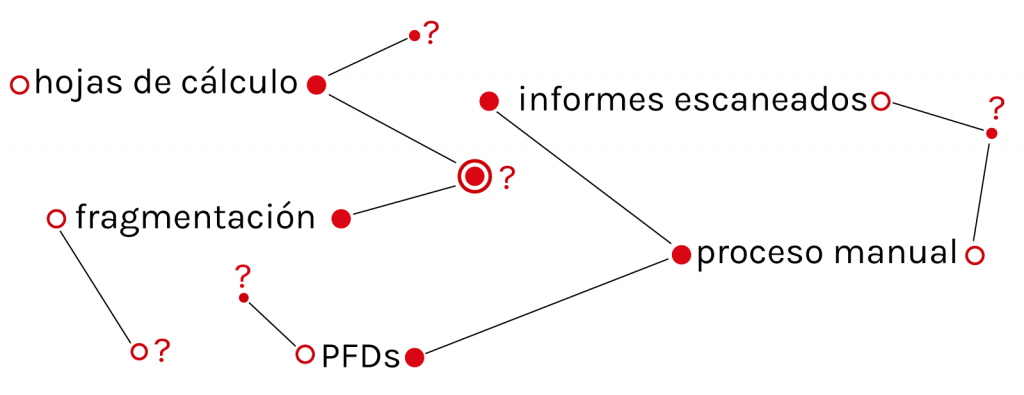

En la mayoría de las operaciones, la integridad del FPSO aún se gestiona de manera fragmentada y manual. Los resultados de inspecciones se almacenan en hojas de cálculo, PDFs o reportes escaneados; los registros de mantenimiento en bases de datos separadas; y los equipos de ingeniería trabajan con información aislada. Esto obliga a invertir tiempo valioso solo en reconciliar datos existentes.

Este enfoque limita la visibilidad real de la salud del activo y retrasa la toma de decisiones. Es decir, cuando los datos de inspección no están conectados con los planes de mantenimiento o los modelos de riesgo, los problemas críticos pueden pasar desapercibidos hasta que ya sea demasiado tarde. Además, la dependencia excesiva del conocimiento individual hace difícil garantizar la trazabilidad y la consistencia a largo plazo.

Gestión Cíclica de la Integridad: más que una verificación puntual

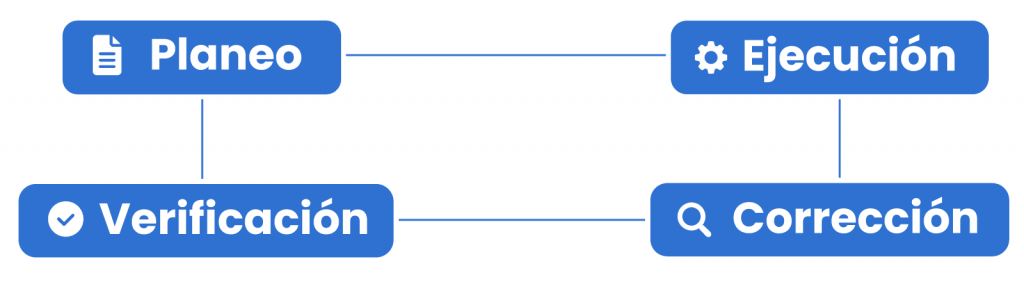

La integridad no es una casilla que se marca durante inspecciones o en auditorías anuales. Es un proceso continuo que abarca todo el ciclo de intervención de la instalación: planificación, ejecución, verificación y corrección.

En un FPSO, donde las condiciones cambian constantemente, cada fase debe alimentar a la siguiente. La planificación se basa en prioridades por riesgo; la ejecución sigue procedimientos estructurados; la verificación confirma la efectividad; y la corrección retroalimenta al plan siguiente. Solo así la integridad se convierte en una disciplina proactiva, no reactiva.

El método de Vidya para la integridad de FPSOs

Donde los modelos tradicionales fallan, Vidya, empresa global especializada en Gestión de Integridad de Activos impulsada por inteligencia de datos, introduce un enfoque continuo y holístico que conecta inspección, planificación e intervención, respetando las realidades operativas del entorno offshore.

En el núcleo de la metodología de Vidya está el principio de que la integridad debe ser cíclica, trazable y basada en datos. En lugar de procesos fragmentados, Vidya consolida hallazgos de inspección, documentación de ingeniería, requerimientos de equipos, atributos, cumplimiento normativo, datos históricos de mantenimiento e indicadores dentro de una plataforma unificada. Pero ¿cómo se traduce esto en la práctica?

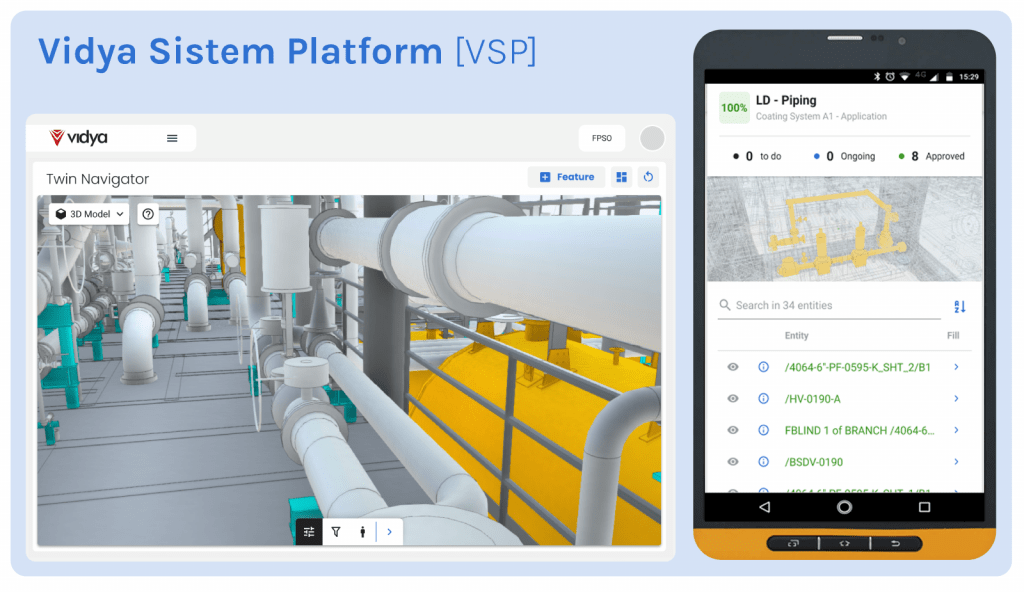

Digital Twin para la Integridad de Activos

Fundamentalmente, la solución de Vidya funciona como un Digital Twin Operacional: un entorno digital integrado que unifica datos históricos y en tiempo real del activo para respaldar la gestión de todo el ciclo de integridad. En lugar de tratar las tareas de integridad como informes aislados o eventos desconectados, el Digital Twin permite a los usuarios comprender el estado de cada componente en relación con su ubicación física, desempeño histórico y criticidad.

Así es como Vidya ayuda a las industrias a pasar de procesos fragmentados a un flujo de trabajo de integridad completamente conectado:

Consolidación de datos industriales técnicos

La plataforma de Vidya integra datos estructurados y no estructurados provenientes de diversas fuentes, como CMMS, ERP, archivos de ingeniería e imágenes de campo, y los disponibiliza en una interfaz 3D unificada. De esa forma, los ingenieros pueden hacer clic en etiquetas de equipos dentro del modelo 3D para ver al instante especificaciones técnicas, datos históricos, imágenes de inspección y documentos asociados. Además, los filtros avanzados y las herramientas de búsqueda aceleran el acceso a la información exacta necesaria para evaluar condiciones, planificar alcances o verificar intervenciones, eliminando la complejidad y mejorando la capacidad de respuesta.

Navegación de instalaciones físicas desde un navegador web

Con una navegación similar a Street View, los equipos de inspección ya no necesitan depender de documentos desactualizados ni desplazarse físicamente a la unidad para comprender las condiciones del activo. Ellos ganan visibilidad total del sitio y acceso remoto mediante un Digital Twin basado en datos operacionales. Todo el FPSO puede explorarse virtualmente, utilizando imágenes reales sincronizadas con modelos 3D. Esta visibilidad permite a los equipos de ingeniería remotos validar planes, revisar intervenciones y detectar anomalías directamente en el contexto del activo, antes de desplegar personal en campo.

Gestión, colaboración y seguimiento de actividades

Fuera las capacidades mencionadas, Vidya optimiza la gestión del trabajo combinando actividades de inspección, mantenimiento e ingeniería en un único entorno digital. Mediante la metodología Kanban, mapas térmicos, paneles de disponibilidad de recursos y seguimiento de indicadores clave (KPI), los equipos pueden planificar de forma colaborativa, asignar tareas según prioridades y mantener la ejecución de tareas alineada con los objetivos estratégicos.

En este contexto, las actividades son trazables, auditables y están completamente vinculadas con las condiciones del activo y los historiales de intervención.

Ejecución de workpacks en dispositivos móviles

Incluso sin conexión, los equipos en campo pueden acceder al Digital Twin 3D de Vidya directamente desde dispositivos móviles. Cada workpack está conectado al Digital Twin, de modo que los técnicos saben exactamente dónde y qué deben inspeccionar, reparar o monitorear. Guías visuales, imágenes de referencia y metadatos del activo están disponibles en la plataforma, lo que reduce errores, minimiza retrabajos y mejora la autonomía operativa en campo. Esto es especialmente crucial para los FPSO, donde el tiempo y la seguridad son factores determinantes.

Comprensión holística del estado o desempeño del activo

Finalmente, Vidya permite a los equipos ir más allá de los informes aislados hacia una gestión verdaderamente integral. Paneles personalizados, análisis en tiempo real y mapas térmicos 3D permiten correlacionar la degradación estructural, las anomalías de proceso y la exposición al riesgo en todo el activo. Ya sea evaluando el riesgo de corrosión en las tuberías del topside o la fatiga estructural en los componentes de amarre, cada dato está contextualizado y disponible, permitiendo decisiones más precisas y fundamentadas.

Concentrándose en lo que realmente importa

En el contexto de la integridad de activos, Vidya ayuda a las industrias a abordar múltiples aspectos críticos combinando las capacidades del Digital Twin con inteligencia de datos y otras tecnologías avanzadas, incluyendo:

- Automatización y digitalización de la evaluación de corrosión, con medición y clasificación de condiciones superficiales.

- Contextualización de grandes volúmenes de datos de características del activo junto con flujos de trabajo que capturan datos de condición desde los registros de integridad.

- Gestión, seguimiento y ejecución de actividades en campo (NDT, CVI, GVI) mediante una aplicación móvil.

- Trazabilidad, control de calidad y gestión de versiones para documentos e informes.

- Mitigación de riesgos de Dropped Objects (DROPS).

- Planificación y priorización de inspecciones basadas en el riesgo asociado a cada elemento (RBI).

- Control oportuno de reparaciones temporales antes de que representen una amenaza para la seguridad operacional.

- Soporte para el cumplimiento de normas regulatorias como IEC 60079, NEC 500/505 e ISO 80079.

Conclusión

Vidya integra estos ciclos dentro de la estrategia de mantenimiento del operador, asegurando que lo que se planifica se ejecute y lo que se ejecuta se registre, verifique y retroalimente en el sistema. Es un ciclo completo. En entornos offshore, donde el tiempo, la seguridad y el desempeño están siempre en juego, ese ciclo cerrado es lo que diferencia la resiliencia del riesgo. La integridad de un FPSO no consiste en reaccionar ante los problemas, sino en crear las condiciones para que los problemas no escalen en primer lugar. Ese es el cambio que la industria necesita.

![Image of a woman using Vidya System Platforms [VSP] on a tablet.](https://vidyatec.com/wp-content/uploads/2025/11/1-capa-blog-CS@2x-1024x640.png)