Em indústrias de grande porte, como óleo e gás, plantas químicas e mineiração, as instalações operam sob condições de alta pressão, temperaturas elevadas e riscos constantes. Nesse contexto, cumprir normas regulatórias não é uma exigência burocrática — é uma necessidade técnica. A integridade dos ativos, a segurança das pessoas e a continuidade operacional dependem diretamente da aderência às exigências normativas, especialmente no que diz respeito a equipamentos que operam sob pressão e outras infraestruturas críticas.

No contexto da indústria de óleo e gás brasileira, a Norma Reguladora 13 (NR-13) é o código regente para todas as empresas do setor. Este blog explora por que a integridade de ativos exige conformidade regulatória com a NR-13 e como operações industriais podem se beneficiar sendo transparentes e comprometidas com suas exigências.

Porque a Integridade de Ativos exige a Conformidade com a NR-13

Manter a integridade estrutural de vasos de pressão, tanques de armazenamento e sistemas de tubulação é fundamental para evitar falhas catastróficas. A norma regulatória estabelece os requisitos mínimos para a projeção, inspeção, manutenção e operação desses sistemas. Esses requisitos consideram fatores como toxicidade e inflamabilidade dos fluidos, temperatura de operação, classificação dos equipamentos e seu perfil de pressão e volume.

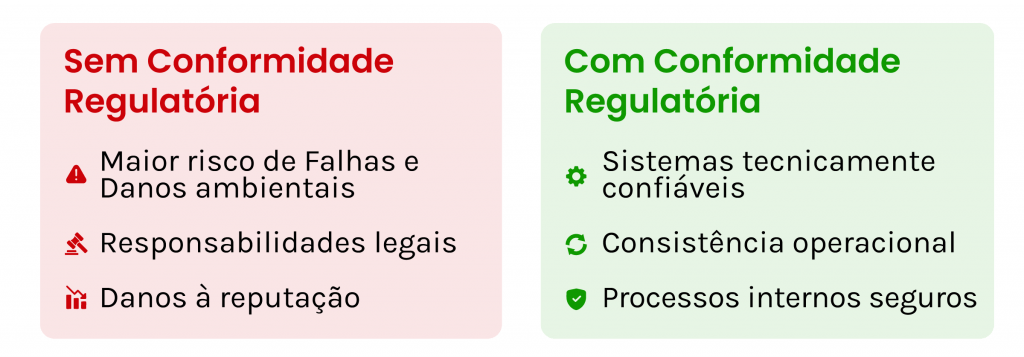

Sem conformidade, aumentam os riscos de falhas materiais e impactos ambientais e a exposição das empresas a sanções legais e danos à reputação. Os códigos regulatórios, como a NR-13 no cenário nacional, asseguram que os sistemas de gestão de integridade sejam tecnicamente robustos e consistentes entre diferentes instalações e operadores, servindo como referência para práticas seguras e documentadas.

Como a Conformidade com NR-13 é Verificada nas Operações Industriais

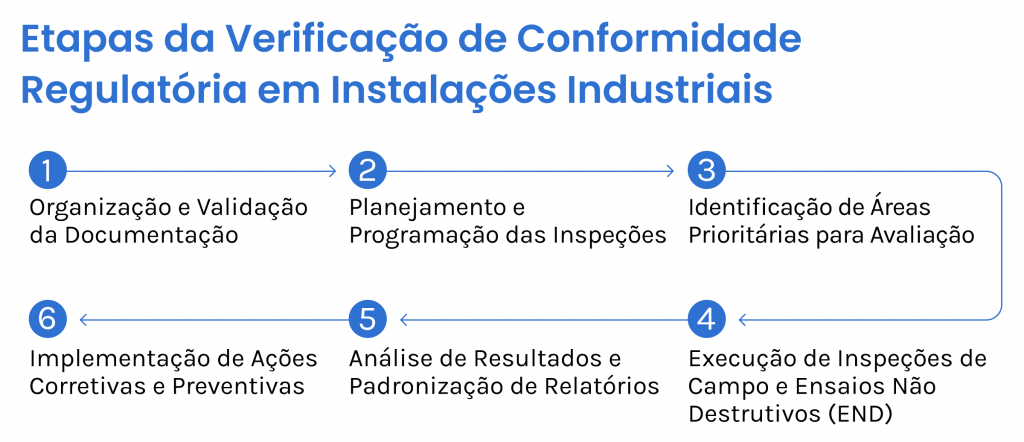

A verificação da conformidade em ambientes industriais exige um processo técnico, criterioso e sistemático. Segundo a Deloitte, apenas 43% das empresas de energia realizam avaliações anuais de conformidade, e somente 14% o fazem de forma esporádica. A seguir, destaca-se um fluxo genérico contendo os principais passos seguidos pelas equipes de integridade:

Passo 1: Organização e Validação de Documentação

O processo começa pela consolidação da documentação técnica de cada item sob pressão. Isso inclui registros de projeto, dados de fabricação, histórico de inspeções, parâmetros operacionais e registros fotográficos. Garantir que esses dados estejam corretos, completos e rastreáveis é essencial para os próximos passos.

Passo 2: Planejamento e Programação de Inspeções

Com a documentação organizada, define-se o cronograma de inspeções conforme as exigências normativas e os riscos operacionais. Isso inclui a classificação das inspeções (iniciais, periódicas ou extraordinárias) e sua frequência, conforme a criticidade e condições de operação dos ativos. Assim, ferramentas digitais ajudam a evitar atrasos e alinhar os intervalos de inspeção com o comportamento de degradação dos equipamentos.

Passo 3: Priorização de Áreas Críticas

Com o cronograma estabelecido, a equipe mapeia os ativos da planta e identifica quais apresentam maior risco devido às condições de operação. Focar em equipamentos sob altas pressões, temperaturas extremas, fluídos corrosivos ou difícil acesso garante que os recursos sejam aplicados nos pontos mais vulneráveis.

Passo 4: Execução de Inspeções e Ensaios Não Destrutivos (END)

A etapa seguinte envolve a execução das inspeções utilizando técnicas de END, como medição de espessura por ultrassom e exame visual. Essas técnicas permitem avaliar a integridade sem interromper a operação, identificando perda de espessura, trincas ou corrosão. A execução deve seguir procedimentos técnicos e ser realizada por profissionais qualificados.

Passo 5: Análise de Resultados e Padronização de Relatórios

Após as inspeções, os dados coletados precisam ser analisados e organizados para interpretação regulatória e uso futuro. É necessário padronizar as medições por classe de equipamento, validar os achados com base nos critérios de aceitação e gerar relatórios técnicos com registros fotográficos, leituras e comentários interpretativos.

Passo 6: Ações Corretivas e Preventivas

Com as anomalias identificadas, inicia-se o planejamento das ações técnicas, como reparos, substituição de componentes ou estudos de engenharia detalhados. Paralelamente, os dados de inspeção ajudam a estimar a vida útil remanescente dos ativos, alimentando o planejamento de manutenção com base em critérios técnicos.

Como a Conformidade Regulatória beneficia Operadores Industriais globalmente

Mais do que cumprir obrigações legais, a conformidade oferece ganhos operacionais relevantes. Ao documentar sistematicamente as inspeções e alinhar a manutenção a normas como OSHA, ASME BPVC, API 510 e NR-13, as empresas facilitam auditorias, reduzem paradas não planejadas e aumentam a previsibilidade no ciclo de vida dos ativos.

- OSHA – Administração de Segurança e Saúde Ocupacional (EUA): Responsável por estabelecer e fiscalizar normas de segurança no ambiente de trabalho, incluindo setores industriais e de energia.

- ASME BPVC – Código de Caldeiras e Vasos de Pressão: Desenvolvido pela American Society of Mechanical Engineers, define padrões para projeto, fabricação, inspeção e testes de caldeiras e vasos de pressão.

- API 510 – Código de Inspeção de Vasos de Pressão: Criado pelo American Petroleum Institute, é amplamente utilizado no setor de óleo e gás para garantir a integridade mecânica desses equipamentos em operação.

- NR-13 – Norma Regulamentadora Brasileira: Estabelecida pelo Ministério do Trabalho, define requisitos mínimos para projeto, operação, manutenção e inspeção de caldeiras e vasos de pressão, com foco na segurança dos trabalhadores.

Dessa forma, evidenciam-se alguns dos benefícios que as indústrias podem alcançar com a conformidade regulatória em dia:

Prontidão para Auditorias

Ter registros organizados e digitais de inspeções, testes e históricos operacionais simplifica auditorias internas e externas, reduzindo o tempo e a carga administrativa durante fiscalizações. Isso reforça a transparência e a credibilidade da empresa.

Prevenção de Incidentes

Seguir protocolos de inspeção rigorosos permite identificar precocemente sinais de degradação, como perda de espessura ou corrosão localizada. Um estudo do National Safety Council (2022) apontou que empresas alinhadas às diretrizes atualizadas da OSHA reduziram em 25% a ocorrência de acidentes de trabalho.

Redução de Custos

Embora exija investimento contínuo, a conformidade evita custos significativos com paradas emergenciais e manutenção corretiva. A detecção precoce de falhas permite intervenções programadas, com menor impacto financeiro e logístico — especialmente em ativos remotos ou offshore.

Segurança de Pessoas e Meio Ambiente

Atender aos padrões técnicos reduz o risco de explosões, vazamentos tóxicos e colapsos estruturais. Isso protege vidas humanas e o meio ambiente, fortalecendo a imagem da empresa e sua relação com órgãos reguladores e a sociedade.

Conclusão

Em ambientes industriais de alto risco, a conformidade regulatória não é um checklist — é o alicerce técnico que garante segurança, eficiência e durabilidade operacional. Ela define como os sistemas devem se comportar sob pressão, padroniza procedimentos e estabelece uma linguagem de controle de risco que atravessa fronteiras e culturas corporativas.

Quando operadores industriais deixam de ver a conformidade como obrigação externa e a tratam como disciplina interna de engenharia, transformam seus processos. Ganham previsibilidade, auditabilidade e resiliência. Esse movimento — de obrigação para estratégia — é o que eleva a integridade de ativos de uma rotina de manutenção para uma vantagem competitiva.