La Industria 4.0 es una onda revolucionaria de la expansión científica que ofrece instrumentos cada vez más interconectados al sector industrial mediante el uso de la tecnología. Entre los diversos instrumentos surgidos de este movimiento, uno ha llamado la atención por su revolucionario resultado: El Digital Twin.

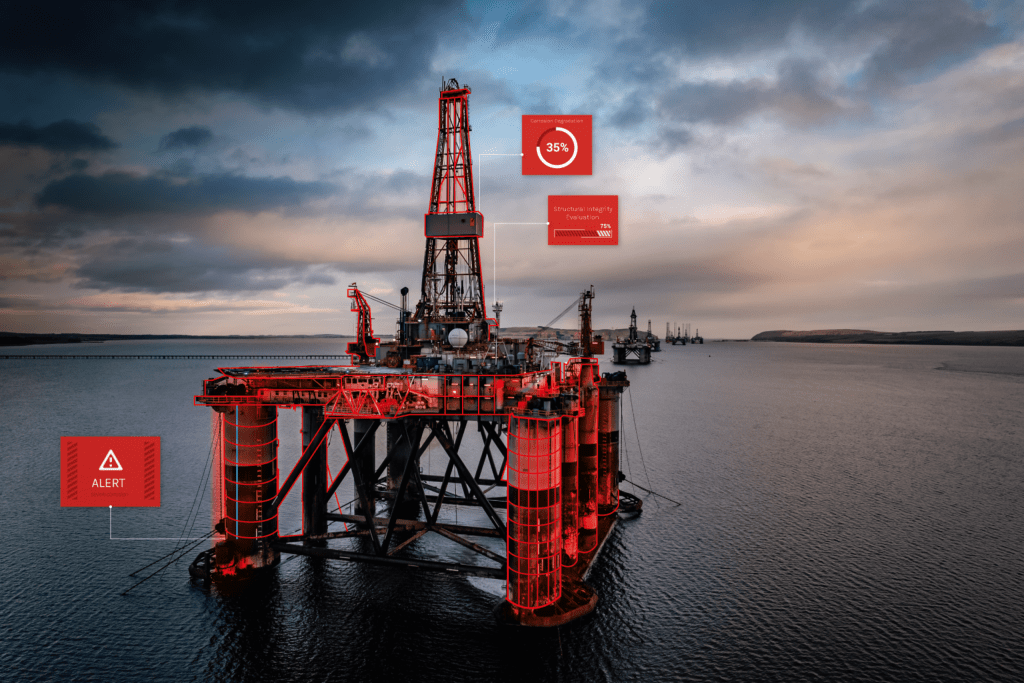

Esta tecnología es utilizada en la industria para aumentar la productividad mediante la planificación y optimización del proceso de recopilación y análisis de datos a través de un flujo continuo de información entre un activo real y una réplica digital.

Esta herramienta puede funcionar de una serie de maneras, y, sin embargo, es urgente que sean entendidas las especificaciones de cada caso para obtener mejores resultados con la aplicación de software.

¿Desea entender a fondo las aplicaciones del Digital Twin? Lea nuestro artículo.

¿Qué es el Digital Twin?

Esta tecnología tiene en su esencia los principales pilares de la Cuarta Revolución Industrial, siendo digitalizada, descentralizada, modular y capaz de monitorear el funcionamiento en tiempo real para obtener los resultados más personalizables y optimizados.

El Digital Twin fue diseñado originalmente por Michael Grieves en 2002, para ser utilizado en la Gestión del Ciclo de Vida de los Proyectos, o Project Life-cycle Management (PLM) en inglés. Aunque el Digital Twin sigue siendo utilizado en este sector, otras empresas también han descubierto el valor que aporta esta tecnología a la mejora de sus procesos y operaciones. Destacamos, a seguir, dos aplicaciones de Digital Twin:

- La NASA en la investigación para la predicción de las condiciones de las aeronaves en un entorno de lanzamiento;

- Las actividades del Sistema de salud, marcadas por investigaciones que indican a los Digital Twins como la medicina del futuro: una asistencia médica totalmente personalizada.

No obstante, es crucial saber diferenciar el funcionamiento de una simple simulación de un Digital Twin. Mientras que en una simulación se crea un escenario ilustrando las posibilidades de impactos a un producto en determinada circunstancia, el Digital Twin presenta lo que realmente está ocurriendo en tiempo real en un activo, gracias al intercambio continuo de datos entre el entorno real y el virtual.

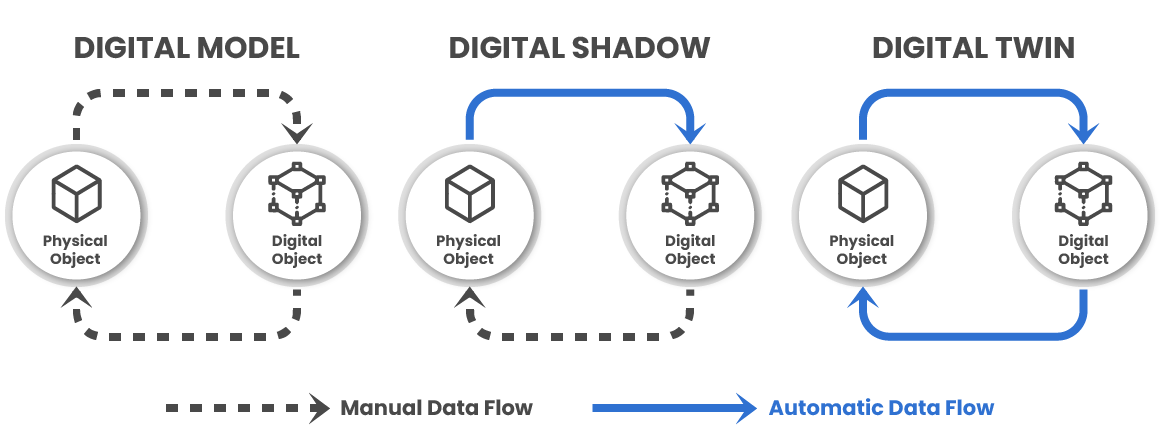

Niveles de Digital Twin según su capacidad de realizar intercambios de datos

El Digital Twin puede ser aplicado en diversas áreas, se trata de una herramienta que engloba varios conceptos y definiciones diferentes a su alrededor. Para todas estas definiciones, los investigadores de Fraunhofer Austria Research GmbH las diferencian a partir del nivel de integración de la tecnología con el mundo real. Todas las versiones potenciales tienen en común la representación digital de un activo existente, y su principal diferencia está en la capacidad de intercambiar datos. Dicho esto, estos son los 3 modelos principales:

- Digital Model: Esta variante no torna automático el intercambio de datos del modelo físico al digital. Todo el flujo de datos se realiza manualmente y, por consecuencia, ningún cambio en el estado del modelo físico o digital tiene implicaciones directas;

- Digital Shadow: A diferencia del Digital Model, este modelo tiene un flujo automático de datos del modelo físico a la sombra digital, o sea, un cambio en el objeto físico puede interferir en el digital, pero no ocurre lo contrario;

- Digital Twin: Hay un flujo de datos entre el activo físico y el digital y viceversa. Como la Digital Shadow, lo físico puede controlar lo digital, pero, para este caso, también lo digital interfiere en lo físico. Este intercambio constante totalmente integrado es lo que hace que un Digital Twin.

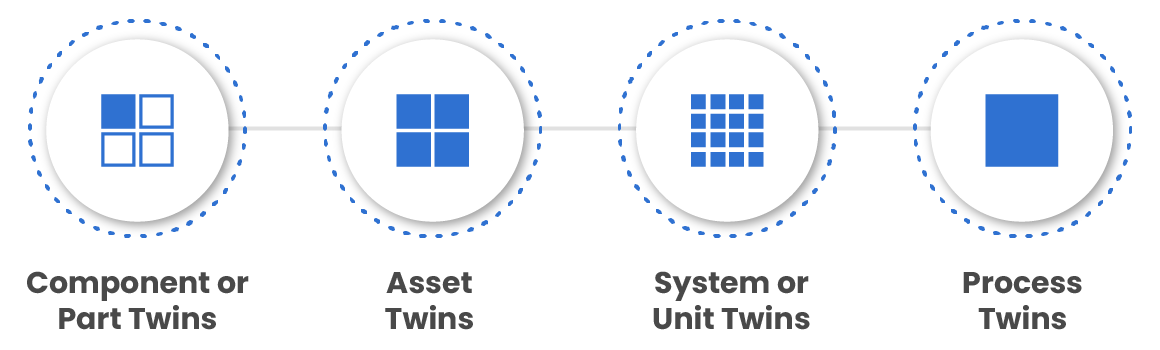

Tipos de Digital Twin

Al comprender lo que define un Digital Twin completo, es posible distinguir las diferentes áreas de aplicación de esta herramienta para fines industriales, que están divididas en cuatro tipos principales:

- Gemelos de componentes/partes;

- Gemelos de activos;

- Gemelos de sistemas/unidades;

- Gemelos de procesos.

Gemelos de componentes/partes

Este tipo de Digital Twin representa el modelo de una parte individual del sistema de producción. Aunque la utilización de esta tecnología sea más común en larga escala, es posible aplicar la herramienta a las partes más relevantes de la operación.

Gemelos de activos

A partir de la aplicación combinada de la tecnología en diferentes componentes conectados, se forma el Gemelo de Activos. En este caso es posible comprender cómo interactúan las diferentes partes de un sistema y generar acciones más concretas a partir del procesamiento de los datos proporcionados por los elementos analizados.

Gemelos de sistemas/unidades

El siguiente nivel de aplicación de Digital Twin está representado por la unión de diferentes activos que permiten analizar un proceso completo dentro de la operación. Los insights generados en este nivel son mucho más completos, ya que es posible comprender las consecuencias de una situación a mayor escala para toda la industria.

Gemelos de procesos

Por último, el modelo Digital Twin más completo, que abarca todos los sistemas de una industria para representar su funcionamiento de principio a fin. El Process Twin permite integrar los datos que se generan de manera constante en la industria para poder tomar decisiones de forma más asertiva y hacer más eficientes los procesos.

Que resultados esta tecnologia trae?

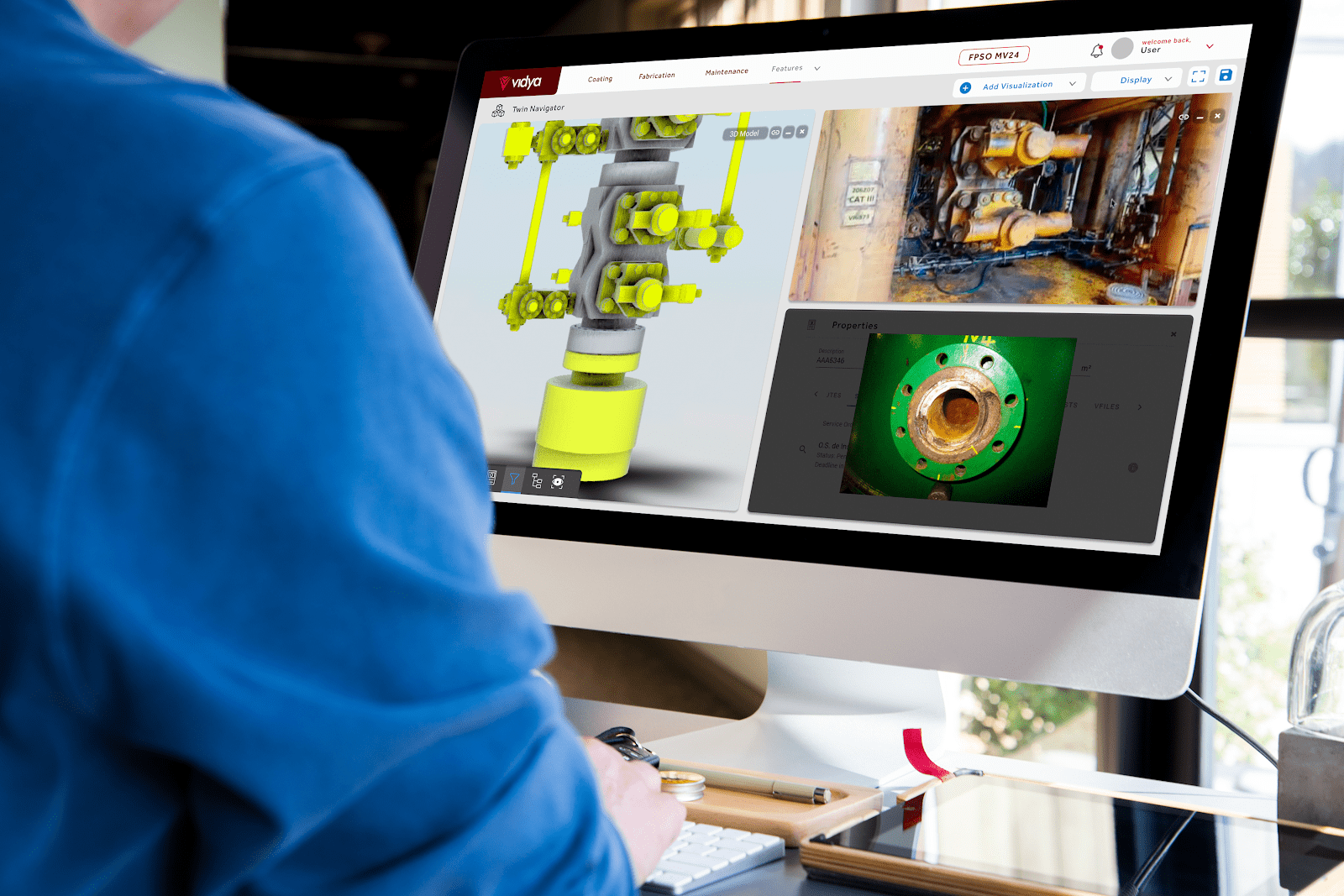

Aunque muchos artículos y documentos utilizan la terminología Digital Twin, pocos realmente se ajustan a la definición. Junto a no ser totalmente conocido en el sector, el Digital Twin representa una inovación significativa para la industria. La adopción de esta revolucionaria tecnología puede aumentar la eficacia de una operación, ofreciendo una multitud de ventajas. Basándose en estos parámetros, Vidya es parte de este pequeño grupo que proporciona un verdadero Digital Twin. Utilizando nuestra plataforma, se pueden alcanzar los siguientes resultados:

- Control del 100% del activo y del equipo en tiempo real;

- Aumento del 50% en ejecución del mantenimiento y en la productividad del equipo;

- Reducción del 30% de las personas sobre el terreno;

- Evaluación de las condiciones de la máquina basada en métodos descriptivos y algoritmos de aprendizaje automático;

- Ahorro del 75% en el tiempo de obtención de datos e información sobre los activos;

- Mantenimiento predictivo basado en las previsiones realizadas por el sistema a partir de los datos recogidos de la operación.

Es el papel de Vidya alcanzar todos estos resultados centralizando datos de ingeniería, modelos 3D, dibujos técnicos y libros de datos, generados en todas las fases del PLM y combinando diferentes tecnologías de vanguardia como Inteligencia Artificial, Machine Learning e IoT para crear el Digital Twin.

De esta forma, conectamos todos los datos previamente contextualizados en una herramienta basada en la nube con datos que están siendo generados en tiempo real en los sensores y tabletas utilizados sobre el terreno. Lo que posibilita identificar y recopilar informaciones valiosas del activo, como el estado de degradación y la eficiencia, mejorando las actividades de inspección y mantenimiento.

Conclusión

Conocer los diferentes tipos y aplicaciones del Digital Twin permite entender mejor el potencial de la herramienta, como también los beneficios de los modelos más completos.

De sus menores aplicaciones hasta las que engloban todo el proceso de la industria, esta tecnología proporciona un aumento de la productividad, la eficacia de los equipos, la seguridad y, principalmente, la rentabilidad.

Accede para entender las tendencias del digital Twin para 2023.

Con la aplicación del Digital Twin, tendrás la habilidad de controlar la integridad de un activo, gestionar las operaciones de inspección y mantenimiento, y predecir el ciclo de vida del material, por ejemplo. Se trata de una importante mejora del proceso industrial que puede ahorrar mucho del presupuesto de mantenimiento.

¿Quiere saber más sobre nuestros resultados y cómo funciona nuestra plataforma Digital Twin? Descárguese nuestro portafolio de Digital Twins en el siguiente formulario.

¿Desea ver el Digital Twin en acción? Vea nuestros casos de uso.