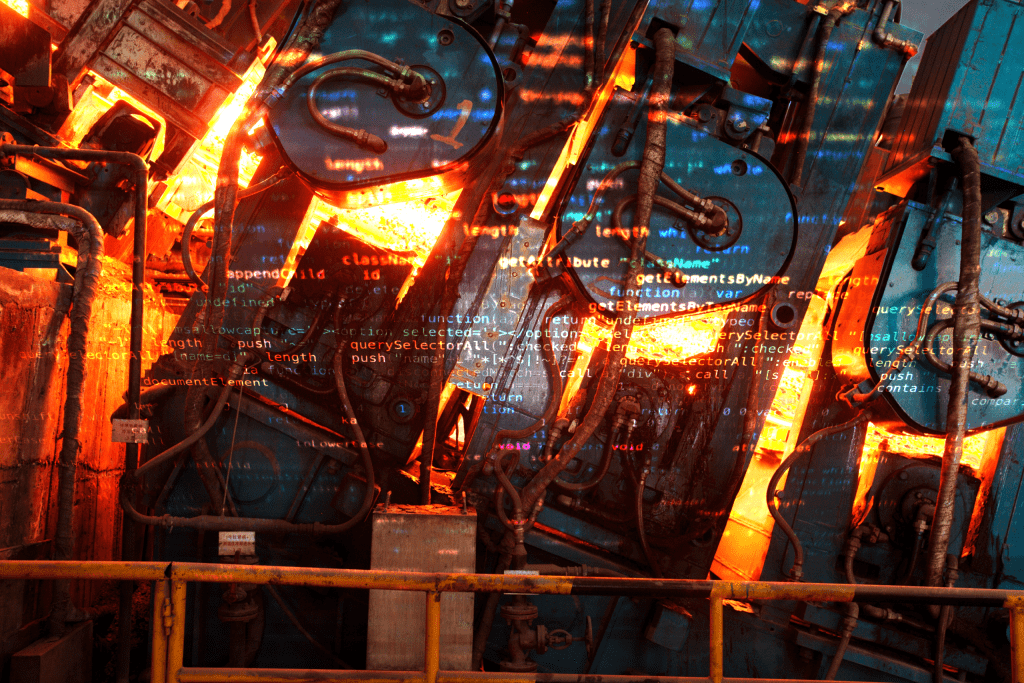

O ambiente hostil das indústrias de aço é um dos grandes propulsores dos principais problemas enfrentados pelo setor: a corrosão e a baixa eficiência da manutenção de estruturas e equipamentos.

Sabendo disso, é preciso entender como adaptar a operação e os processos de análise de dados para que o valor tirado disso seja maior do que as consequências geradas pelo ambiente.

Neste contexto, o processo de manutenção preditiva será apresentado e aprofundado com o intuito de entender como ele pode ser a solução para o aumento da eficiência e lucratividade das indústrias de Aço ao facilitar a gestão da corrosão e falhas nestas companhias.

Main causes of corrosion and failure on Steel Plants

A particularidade do ambiente das indústrias de aço se dá por conta dos processos de transformação envolvidos na operação para se obter o produto final desejado. Estes processos em sua maioria são operados em temperaturas críticas para que o aço consiga ser manejado, além de processos químicos que podem existir também.

Assim, tanto estruturas metálicas quanto próprios equipamentos presentes no processo produtivo acabam sendo desgastados e corroídos. Por conta da constante submissão a essas circunstâncias, o problema é cada vez mais potencializado e a integridade dos ativos e estruturas é bastante comprometida.

Outra consequência destes harsh environments é a limitação de operação dos trabalhadores em campo por conta da alta temperatura dos processos, inclusive com casos em que não é permitido ficar mais de 20 minutos no local em questão.

Junto disso, a inspeção e monitoramento é geralmente realizada de forma analógica e pouco digitalizada. Ou seja, se o operador não pode nem ficar 20 minutos inspecionando um equipamento que opera em altas temperaturas e ainda carece de ferramentas digitais eficientes para realizar seu trabalho, fica claro o quanto este processo é suscetível a erros e pode levar a paradas não planejadas da produção.

O método de manutenção dos equipamentos também é pouco otimizado, ocorrendo de forma majoritariamente corretiva. Quando um equipamento apresenta falha ou é preciso corrigir a corrosão de uma estrutura, a mesma limitação de tempo de operação também é um problema, e a falta de previsibilidade de erros leva justamente às paradas da operação comentadas anteriormente.

How predictive maintenance can help Steel Industries grow

What is predictive maintenance

Esse tipo de manutenção tem como base a criação de modelos preditivos a partir da coleta e contextualização de dados da operação, como dados de sensores e dados históricos dos equipamentos. Os modelos processam esses dados coletados e geram análises preditivas do funcionamento de equipamentos, indicando possíveis falhas ou quedas de eficiência antes mesmo que elas ocorram.

Como exemplo, sensores podem ser instalados em equipamentos essenciais da operação, como as correias transportadoras de matéria prima, com o intuito de monitorar parâmetros essenciais de processamento e analisar o comportamento dessas variáveis ao longo do tempo. Cruzando essas informações, é possível encontrar padrões situacionais que indiquem possíveis problemas a partir da variação dos dados e impedir uma falha dessa esteira, que comprometeria a produção como um todo.

Benefits

De acordo com a McKinsey, a manutenção preditiva normalmente diminui entre 30 a 50% de paradas em equipamentos nas indústrias. No contexto da indústria de aço, que é envolvida por uma cadeia gigante de indústrias que necessitam de seu produto, só esse dado já mostra o valor para diminuir falhas e atrasos na operação e os impactos nas empresas seguintes.

Os modelos de predição permitem agir em equipamentos antes mesmo que eles apresentem uma falha e necessitem de uma parada não planejada, aumentando sua vida útil e seu mean time between failure. Como consequência direta destes benefícios, o OPEX gasto na operação e manutenção destas indústrias reduz de forma significativa.

Além disso, a predição das falhas evita retrabalho por parte dos operários e exposição desnecessária deles ao ambiente hostil da indústria de aço, uma vez que é possível priorizar e entender assertivamente quais os pontos críticos da operação que realmente necessitam de atenção no momento.

De forma geral, adotar o processo de manutenção preditiva permite um maior conhecimento da operação como um todo, maior segurança dos operários em campo e redução de custos em manutenção e troca de componentes ou equipamentos.

Conclusion

Por conta do ambiente hostil presente nas indústrias de aço e falta de digitalização de processos, a operação acaba se tornando mais perigosa aos trabalhadores e apresentando diversas dificuldades em sua otimização.

Neste caso, a manutenção preditiva permite entender o melhor momento para agir em um processo, realizar a troca de uma peça e até a substituição completa de um equipamento, e tudo isso com uma antecedência muito maior e tempo hábil de planejamento, aumentando os lucros da operação.

Se você quiser saber como é possível começar a usar a manutenção preditiva em sua indústria e qual tecnologia você deve investir, clique aqui!