O gerenciamento de integridade de ativos em plataformas de petróleo se tornou muito popular a partir de 1990. Devido a instabilidade do preço do barril de petróleo. No entanto, com uma manutenção preditiva e um controle maior sob os ativos industriais, é possível diminuir os custos de operação e manutenção dos componentes.

Com um bom gerenciamento dos ativos industriais pode-se evitar alguns acidentes em plataformas de petróleo como cita o engenheiro da Forsys Sybsea, Rodrigo Castro:

- Vazamentos de Óleo ou Gás

- Perda de confiança das partes interessadas (investidores / público)

- Impactos adversos sobre: a segurança do pessoal e instalações, o meio ambiente , a produção e a receita.

Dentre os acidentes mais graves que a indústria petrolífera sofreu, está o acidente na plataforma Deepwater Horizon, no Golfo do México em abril de 2010. Durante 87 dias seguidos houve um vazamento de cerca de 4.9 milhões de barris de petróleo, afetando mais de 1.070 km de linha costeira. Esse acidente ambiental causou grandes perdas para as populações da área e até hoje os gastos com indenização superam 368 milhões de dólares, além da enorme quantia gasta para conter o vazamento.

Rodrigo Castro ainda ressalta que:

“Esse exemplo mostra por que o Gerenciamento de Integridade de Ativos é de suma importância dentro da indústria de Petróleo, devendo ser um sistema dinâmico e constantemente atualizado pelas empresas do setor.”

Mas como você pode melhorar esse gerenciamento de integridade?

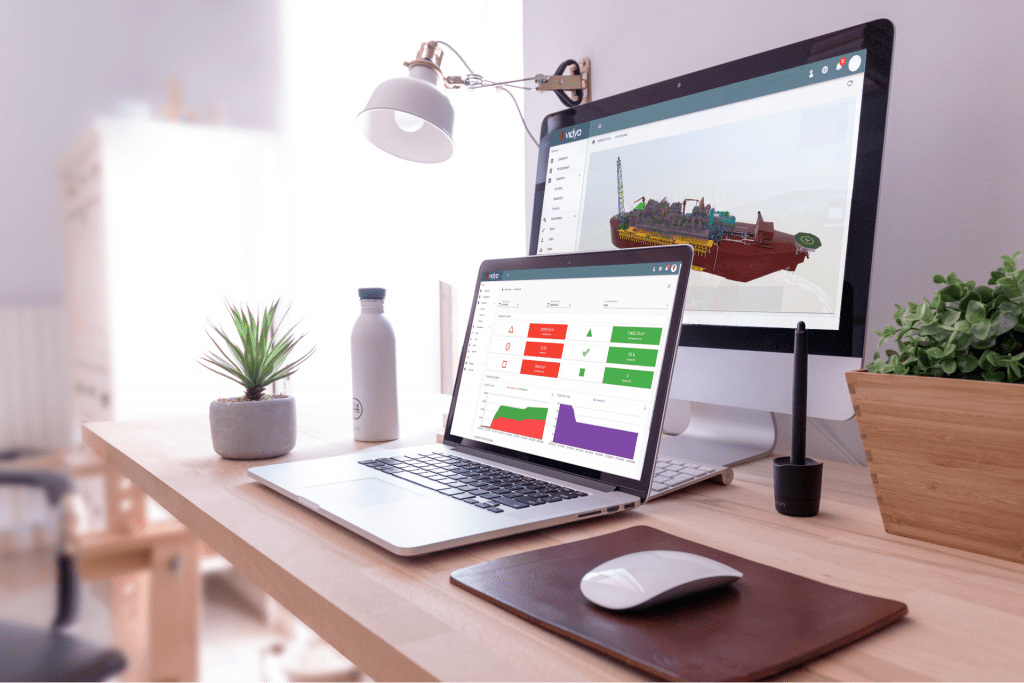

Utilizando tecnologias digitais é possível integrar todo o processo industrial em uma única plataforma e centralizar todas as informações da planta, como:

- Modelos 3D;

- Documentos da fase de engenharia;

- Desenhos Técnicos;

- Relatórios de Inspeção e Manutenção;

- Relatórios de níveis de CDS (Corrosion Degradation State);

- Planos de execução

- Rotas para inspeção de ativos em campo;

Com essas informações em uma única plataforma, se torna possível tratá-las e obter dados para uma manutenção preditiva – comprovadamente a mais segura, efetiva e com o melhor custo benefício ao longo prazo – com isso você pode alcançar uma economia de até 25% no seu budget de manutenção de pintura em campanhas de 10 anos. Com o Vidya Software você ainda pode gerenciar ordens de serviço, equipes e adicionar atributos e documentos para ativos específicos.

O Sistema de Inputs e Outputs

Além dessas informações do ativo industrial, o software também conta com um sistema de inputs e outputs. Na fase do input, os dados são adicionados ao sistema através de sensores IoT (Internet of Things), ou através de Tablets, por meio de inspeções em campo. Nesses tablets, o operador tem acesso às informações disponibilizadas no software como dados do elemento e checklists customizáveis, e pode ainda, durante a inspeção, fazer capturas fotográficas do estado do ativo e inseri-las diretamente no software, oferecendo mais precisão para as tarefas de manutenção. O tablet também conta com auto-sincronização, então todas as informações que são coletadas em campo podem ser acessadas diretamente do software, facilitando a emissão de ordens de serviço e oferecendo mais controle para quem gerencia os ativos industriais.

Com o auxílio de inteligência artificial e algoritmos preditivos, o software com as informações de engenharia e informações do ciclo de vida do material de cada elemento, combinados com os inputs de imagens e de informações em tempo real do ativo industrial, consegue predizer então que elementos necessitarão de inspeção ou manutenção.

Você pode fazer esse monitoramento a partir dos estados de degradação dos elementos, no contexto de corrosão, a partir do CDS (Corrosion Degradation State), por exemplo. No software, é possível selecionar componentes a partir dos atributos ligados à ele, então é possível gerar ordens de serviço para todos os elementos que apresentem um CDS maior que 1, ou seja, elementos que apresentem graus de corrosão significativos. Isso torna o processo industrial mais eficiente, com o melhor custo benefício e com o menor risco.

Com o Vidya Software você pode ter todas as informações cruciais para que a sua planta industrial não precise de drydocking, e ainda diminui o número de pessoas envolvidas no processo de inspeção em até 60%, e em manutenção de até 30%. Dessa forma, um número menor de trabalhadores estão expostos à riscos, que combinados com a manutenção preditiva de ativos industriais, aumenta o ciclo de vida dos ativos, te trazendo um melhor custo benefício.